Hightech hausgemacht

Die Philosophie des Autozulieferers 3CON beruht vor allem auf Unabhängigkeit. Das internationale Unternehmen mit Hauptsitz in Ebbs hat es sich zum Prinzip gemacht, soviele Herausforderungen wie möglich im eigenen Betrieb zu lösen.

S

eit 2001 hat 3CON seinen Hauptstandort in Ebbs in Tirol. Dort entwickeln und bauen 170 Mitarbeiter Maschinen nach Maß für die Autoindustrie. Auch wenn das Unternehmen im Vergleich zu Konkurrenzbetrieben in der Zuliefererbranche recht klein ist, kann sich der Kundenstamm sehen lassen. Zu den Auftraggebern gehören namhafte Hersteller wie Daimler, BMW, Audi, Porsche und Maserati.

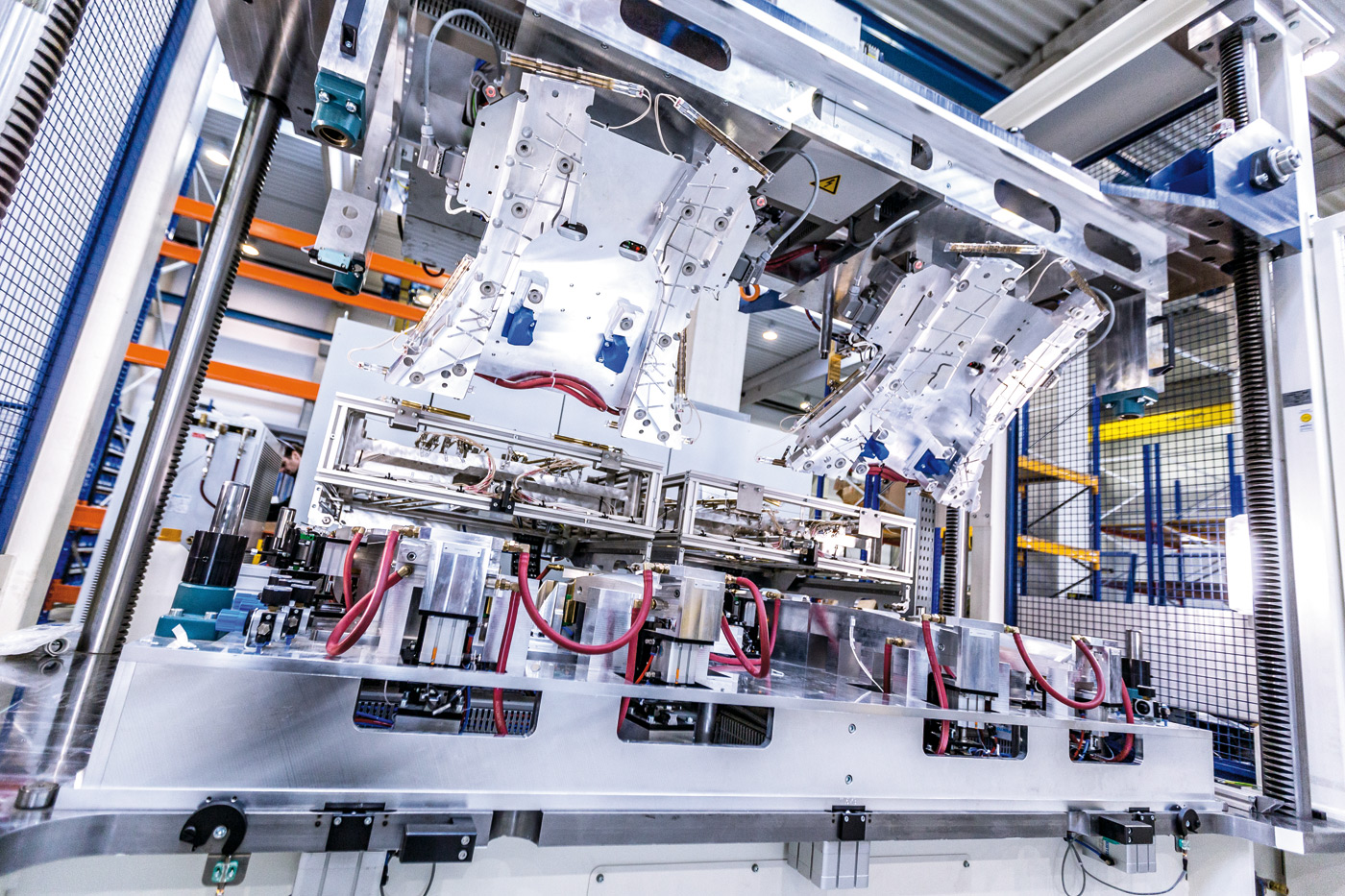

Die Anlagen, die bei 3CON entstehen, werden weltweit bei der Herstellung von Innenraumelementen für Fahrzeuge eingesetzt. „Unsere Maschinen beziehen hochkomplexe Oberflächen mit Textilien oder Leder“, beschreibt Pressesprecher Stefan Heidenberger die Nische, auf die sich das Unternehmen spezialisiert hat. „Dadurch können Arbeiten, die früher von einem Sattler zeitaufwendig von Hand gefertigt werden mussten, schnell, automatisiert und mit gleichbleibend hoher Qualität umgesetzt werden.“

Maschinen nach Maß.

Während so die Innenausstattung von Autos in Massenproduktion mit verschiedenen Stoffen bezogen werden kann, handelt es sich bei den Maschinen, die diese Aufgabe erfüllen, um Unikate. Da jedes Automodell ein anderes Design aufweist und die Bauteile anders geformt sind, kann eine Anlage nur bei der Herstellung eines Fahrzeugtyps eingesetzt werden. Außerdem erfordern unterschiedliche Materialien unterschiedliche Bearbeitungsmethoden, die die jeweilige Maschine beherrschen muss. Manche Stoffe werden geklebt, andere gepresst oder müssen vor der Aufbringung erhitzt werden. Für die Autohersteller bedeutet das, dass mit jedem neuen Fahrzeugdesign auch eine neue Maschine in Auftrag gegeben werden muss.

Um ihren Kunden mehr Nachhaltigkeit zu bieten, haben die Ingenieure von 3CON in den vergangenen Jahren ein modulares System entwickelt und auf den Markt gebracht.

„Das erlaubt den Fahrzeugherstellern, einmalig den Rahmen der Maschine zu kaufen, der dann mit verschiedenen Werkzeugmodulen ausgestattet werden kann“, beschreibt Heidenberger das Prinzip. „Je nach Anlage kann das die Kosten bei der Umstellung auf die nächste Autogeneration sogar halbieren, auch wenn sich die Geometrie der Bauteile ändert.“

Nicht nur die immer komplexer werdende Geometrie der Designs, sondern auch die steigenden Anforderungen an die Produktionsgeschwindigkeit sind eine große Herausforderung für die Entwickler. Arbeiten, die früher ein Sattler von Hand gefertigt hat, müssen heute oft im 30-Sekunden-Takt von einer Maschine erledigt werden, die im Schichtbetrieb nie stillsteht. „Gerade hier kommt es auf hohe Qualität an“, meint Heidenberger. „Ein großes Augenmerk bei unserer Entwicklung liegt auf der Vorgangsoptimierung. Im internationalen Wettbewerb zählen schon Unterschiede im Sekundenbereich.“

„Ein großes Augenmerk bei unserer Entwicklung liegt auf der Vorgangs-optimierung. Im internationalen Wettbewerb zählen schon Unterschiede im Sekundenbereich.“

Stefan Heidenberger, 3CON-Pressesprecher

Erfolg selbstgemacht.

Das Erfolgsrezept von 3CON liegt nicht zuletzt in der Kleinheit des Unternehmens. Anstelle von großen Verwaltungsapparaten gibt es nur wenige Entscheidungsträger, die gemeinsam die Richtung bestimmen. Dazu kommt eine Philosophie der Unabhängigkeit, die von Anfang an verfolgt wurde. „In unserer Branche ist Geschwindigkeit essenziell“, meint Heidenberger. „Kein Konzern kann es sich leisten, ein Produktionsdatum zu verschieben, weil eine Maschine zu spät geliefert wird.“ Deswegen wird bei 3CON alles darangesetzt, sich so wenig von Zulieferern und Drittunternehmen abhängig zu machen wie möglich: „Wir sind dazu übergegangen, immer mehr selbst zu produzieren. Viele Fräsarbeiten erledigen wir inzwischen selbst. Und wir haben bereits Pläne für eine eigene Stahlbauabteilung.

Dadurch sind wir immer weniger von Lieferanten abhängig. Und wenn wir einen Drittbetrieb hinzuziehen, bauen wir auf lokale Unternehmen.“

Wachstumskurs.

Der Erfolg gibt dem Unternehmen mit seiner Strategie recht. 1998 als Zwei-Personen-Betrieb gegründet, nennt die Firma inzwischen Vertriebsbüros in Detroit, Shanghai und im deutschen Laufen ihr Eigen. Und auch für die Zukunft stehen die Zeichen auf Wachstum: „Die Designs im Automobilbereich werden immer komplexer und vielseitiger“, erklärt 3CON-Prokurist Daniel Schöpf. „Das stellt immer neue Anforderungen an unsere Branche und steigert den Bedarf für Innovationen, wie wir sie bieten.“ Zusätzliche Faktoren sind Schöpf zufolge die immer größer werdende Vielfalt und die kürzer werdenden Modellzyklen in der Automobilindustrie.

„Vor zwanzig Jahren gab es deutlich weniger Modelle, die länger am Markt geblieben sind. Inzwischen ist nicht nur die Zahl der verschiedenen Fahrzeugtypen gestiegen, sie werden auch schneller durch neue Modelle ersetzt.“

Das starke Wachstum bringt aber auch Schwierigkeiten mit sich. Derzeit hemmt vor allem der Fachkräftemangel 3CONs Expansion, sagt Schöpf: „Wir suchen dringend gut ausgebildete Mechatroniker, Elektriker, Programmierer und Maschinenbautechniker. Leider ist das Angebot an solchen Mitarbeitern in unserem Einzugsgebiet nahezu erschöpft.“ Aber auch hier hat 3CON bereits eine Lösung in Arbeit. Bereits 2015 plant das Unternehmen eine eigene Lehrwerkstatt zu eröffnen, in der Spezialisten auf höchstem Niveau ausgebildet werden können.

„Die Designs im Automobilbereich werden immer komplexer und vielseitiger. Das stellt immer neue Anforderungen an unsere Branche und steigert den Bedarf für Innovationen, wie wir sie bieten.“

Daniel Schöpf, 3CON-Prokurist